为克服羟基磷灰石/聚氨酯植入体材料界面结合力弱、羟基磷灰石在聚氨酯基体中分散性差等缺陷,论文采用原位复合法制备纳米羟基磷灰石/聚氨酯复合材料,对材料的断面微观形貌、热稳定性、玻璃化转变温度、力学性能进行了测定与分析,借助MG63细胞与复合材料共培养方法来评定复合材料的生物相容性。原位复合的方法可以提高界面结合强度、改善羟基磷灰石颗粒在聚氨酯基体中的分散性,并使材料力学性能得到明显改善。结果表明,当羟基磷灰石的质量分数为20%时,聚氨酯的热稳定性、玻璃化转变温度均得以提高;拉伸强度和断裂伸长率最大,分别为6.83 MPa、861.17%,与纯聚氨酯相比分别提高了236.45%和143.30%;细胞培养实验可见该复合材料对细胞的黏附与增殖无不良影响。

引用本文: 谷牧青, 肖凤娟, 梁晔, 岳林, 李松, 李兰兰, 冯菲菲. 羟基磷灰石/聚氨酯植入体材料的原位复合及其性能研究. 生物医学工程学杂志, 2015, 32(4): 826-831. doi: 10.7507/1001-5515.20150149 复制

引言

羟基磷灰石(hydroxyapatite,HA)具有良好的骨融合性和成骨活性,能与骨组织形成牢固的化学键合[1-2]。但纯的HA因脆性大、力学性能差、加工困难等缺点[3],限制了它作为硬组织修复材料在承重部位的应用。聚氨酯(polyurethane,PU)材料以其优异的力学性能、良好的生物相容性和易加工性,在植入体内的医疗器械和人造器官等生物医学领域发挥着重要作用[4-5]。另外,PU的可设计性强,可通过选择不同嵌段和调节软硬段比例,从而合成出具有不同化学结构、力学性能和热性能的PU,以满足不同的应用需求[6],但PU缺乏与骨键合的生物活性。因此,制备羟基磷灰石/聚氨酯(hydroxyapatite/polyurethane,HA/PU)复合材料有望综合二者的优点,从而得到综合性能良好的骨替代材料。

近年来,国内外此类复合材料的制备方法主要有共混法(包括溶液共混法、干态共混法和熔融共混法)、溶胶凝胶法、仿生矿化法、原位复合法等[7-8]。其中,共混法操作简单、易于工业化,不足在于只是简单的物理混合,无化学结合,制得的复合材料界面结合力弱、力学性能差,虽采用偶联剂修饰可起到积极作用,但因成本较高而受到限制。溶胶-凝胶法可较好地解决纳米粒子团聚问题,并与聚合物基体形成化学键结合,但溶剂挥发致使材料收缩、易脆裂,且前驱物价格昂贵、毒性大。而仿生矿化法以生物体内的生物矿化机理为依据,可望所得复合材料更接近于人体骨成分,但其制备周期长且工艺还有待进一步完善。相比之下,原位复合法综合了物理共混和化学反应二者的优点,制备过程中聚合物分子的末端基团与纳米粒子表面发生化学反应而形成一点或多点锚固,大分子链外展形成空间位阻,且原位复合形成的网络结构可稳定纳米HA粒子,因而阻止了纳米粒子的团聚现象。此外,原位复合过程中纳米粒子和聚合物基体界面处产生的化学键合,可提高复合材料界面结合强度,进而提高了复合材料的力学性能。

本文采用原位复合法制备了HA/PU复合材料,并对该复合材料的断面微观形貌、热稳定性、玻璃化转变温度、力学性能及生物相容性进行了测定分析。

1 实验部分

1.1 材料及来源

蓖麻油(castor oil,CO,分析纯),为天津市富宇精细化工有限公司产品;异佛尔酮二异氰酸酯(isophorone diisocyanate,IPDI,化学纯),为国药化学试剂有限公司产品;1,4-丁二醇(1,4-Butanediol,BDO,分析纯),为天津市光复精细化工研究所产品;二月桂酸二丁基锡(dibutyltin dilaurate,DBTDL,分析纯),为北京华业寰宇化工有限公司产品;HA为自制纳米粉末,干燥密封保存;二甲基亚砜(dimethyl sulfoxide,DMSO)为国药基团化学试剂有限公司产品;人骨肉瘤细胞(MG63细胞)为美国ATCC公司产品,细胞培养采用常规方法。

1.2 HA/PU复合材料的制备

以IPDI、CO、BDO、DBTDL、纳米HA为原料,采用原位复合法制备HA/PU复合材料,反应中异氰酸酯(-NCO)摩尔数与总羟基(-OH)摩尔数(包括CO与BDO)之比为1.05∶1。制备过程如下:①按组分配比准确称量CO,加入到装有电动搅拌器的三口烧瓶中,按比例缓慢添加自制HA粉末并搅拌均匀,在110~120 ℃下真空减压、脱水2 h;②降温至40 ℃,称量计量的IPDI置于恒压滴液漏斗中,在氮气保护下,缓慢滴加至三口烧瓶中,保温反应3 h; ③反应停止后,真空脱泡30 min,得到HA/PU预聚体;④随后将预聚体加热到40 ℃,加入计量的扩链剂BDO,迅速搅拌均匀,再加入0.3 wt%的催化剂DBTDL,搅拌、真空脱泡10~15 min;⑤将混合溶液倒入预热并涂覆脱模剂的模具中,置于电热干燥箱中,70 ℃条件下固化20 h,制得HA/PU复合材料,室温放置7 d后,对其进行性能测试。

1.3 HA/PU复合材料的物化性能测定

采用日本日立公司的S-570型扫描电镜(scanning electron microscope,SEM)观察HA/PU复合材料断面微观形貌。热稳定性测定在TGA/SDTA851e型热重分析仪上进行,测试温度为50~550 ℃,升温速率10 ℃/min,载气为氮气,气流速率为10 mL/min。采用DSC822e型差式扫描量热仪对试样的玻璃化转化温度进行测定,升温速率10 ℃/min,载气为氮气,气流速率为10 mL/min,测试范围为30~180 ℃。纯PU与HA/PU材料静态力学性能利用XWW-10KN型电子万能材料试验机,依据国标GB/T 1040-92法进行测试,实验试样采用Ⅰ型试样(双铲型),断裂伸长率的计算见式(1)。

| ${\varepsilon _\tau } = \frac{{G - {G_0}}}{{{G_0}}} \times 100\% $ |

式中,ετ——断裂伸长率,%;G0——试样原始标距,mm;G——试样断裂时标线间距离,mm。

1.4 生物相容性实验

HA/PU(HA质量百分数为20%)复合材料经高压消毒后置于24孔板内,用培养液及小牛血清浸泡1 d,将MG63细胞按1×104 Cell/mL的浓度滴加于每孔内,随后置于标准环境(37 ℃,5% CO2,95%空气)下孵育,隔天换液。实验中以直接接种于24孔板作为空白对照组,实验组与空白组均设三个平行样本,利用倒置显微镜、扫描电镜观察不同时段细胞的形态与增殖生长情况。采用四唑盐比色法(MTT法)测试细胞的增殖率,其具体操作如下:分别于第1、4、7、11天,每组取4孔,每孔加40 μL的MTT(2.5%),在37 ℃条件下持续孵育4 h,停止培养。将孔内的培养基和MTT混合液吸弃后,每孔加入450 μL DMSO,轻摇6 min,于37 ℃孵箱中放置半小时。然后,用100 μL的加样器,每孔取150 μL,每次取75 μL,将反应液移至96孔板中。采用570 nm波长来测定各孔的吸光度(optical density,OD),求得第1、4、7、11天实验组与空白组的OD平均值,最后对实验组和空白组的细胞增殖情况进行比较分析。

2 结果与讨论

2.1 HA加入量的影响

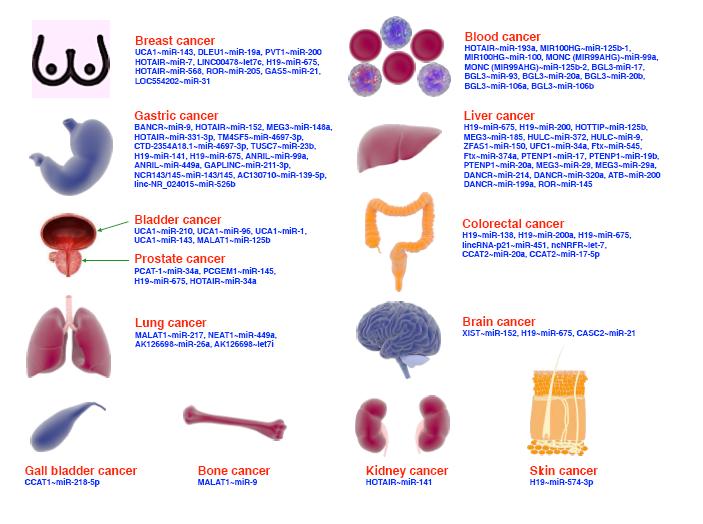

为考察HA加入量对复合材料性能的影响,在合成纯PU条件下,异氰酸酯指数R值为1.05,扩链系数为0.9,催化剂加入量为0.3 wt%,在普通烘箱中于70 ℃固化20 h,采用预聚体法真空脱泡处理工艺,选择HA的加入量为0%、5%、10%、15%、20%、30%、40%,得到的样品外观如图 1所示。通过观察比较,当HA微晶含量在20%以内时,随HA加入量的增加,样品透明度降低,力学性能逐渐提高,但当HA含量为30%时,HA微晶开始从PU中脱出,继续增加HA含量到40%时,样品中只有最上面一层反应均匀,中间部分基本上没有参加反应,HA微晶从PU中脱出的现象较严重,表明HA与PU间的界面相容性已经变差,力学性能开始下降。由此,确定最合适的HA加入量为20%。选用上述适宜的条件合成的HA/PU样品进行性能测定。

图1

不同HA含量的样品图

Figure1.

Sample images with different HA content

图1

不同HA含量的样品图

Figure1.

Sample images with different HA content

2.2 HA/PU复合材料的形貌分析

图 2(a)为HA/PU复合材料的断面微观形貌,可见HA粒子均匀分散于PU基体中,无团聚现象,起弥散增强的作用。图 2(b)为HA/PU复合材料的低倍放大情况下的断口形貌,云雾状的浅色区域是PU硬段区,深色区域为软段区,软段、硬段分别积聚形成相互独立的微区,表现为微相分离结构。原因在于在PU中加入HA粉体后,极性基团增多,硬段分子间的相互作用力增强,使其更容易发生硬段有序化积聚形成硬段微区。此外,具柔性分子结构的BDO[9-10],与聚合物不混容,在大分子之间起到隔离作用,可减少PU链段运动的摩擦,缩短硬段相有序化松弛时间,使体系凝固时接近热力学平衡状态,即形成微相分离结构。

图2

HA/PU复合材料的断口形貌图

图2

HA/PU复合材料的断口形貌图

(a)高倍断口形貌图;(b)低倍断口形貌图

Figure2. Fracture morphology images of HA/PU composites(a) fracture morphology images at high magnification; (b) fracture morphology images at low magnification

2.3 HA/PU复合材料的热稳定性分析

与纯PU对比分析HA/PU复合材料的热稳定性,得到的热重(thermalgravity,TG)曲线如图 3(左)所示。纯PU材料起始热分解温度为250 ℃,至460 ℃左右不再分解,失重率达到97.8%,而HA/PU复合材料的起始热分解温度在260 ℃左右,温度达470 ℃后不再失重,失重率为80%,剩余20%为热稳定性良好的HA。图 3(右)为纯PU与HA/PU复合材料的微商热重(derivative thermogravimetry,DTG)曲线,可见纯PU热分解过程分三个阶段,对应于DTG曲线上的三个失重峰;而HA/PU复合材料热失重分为两个阶段。其中纯PU在250~350 ℃处的失重峰是由于PU硬段分解出现失重峰,即PU主链上氨基甲酸酯基团中的C-O键断裂,分解生成异氰酸酯和多元醇并进一步分解为胺类和CO2等气体的失重造成的,在350 ℃~400 ℃的失重峰是由于PU软段分解为乙烯、丙酮、环氧己烷等小分子有机物而产生的热失重[11-12];400~460 ℃为小分子有机物进一步分解为气体的失重峰;与之相对,HA/PU复合材料的热分解的第一阶段温度范围在260~360 ℃,是PU硬段分解的失重峰,第二阶段为360~470 ℃,是PU软段分解的失重峰。与纯PU相比,初始热分解温度和DTG曲线上的两个失重峰均向高温方向移动,说明在PU基体中添加HA,使得HA/PU复合材料的热稳定性有所提高。原因在于HA中部分-OH与未交联的末端-NCO反应生成氨基甲酸酯基团,增强了HA粒子与PU基体间的界面结合。另外,HA中部分-OH和PU基体羰基(-C=O)中的O形成氢键,增强了PU基体与HA之间的相互作用,从而提高复合材料的热稳定性。

图3

纯PU和HA/PU复合材料的TG与DTG曲线

Figure3.

TG and DTG curves of pure PU and HA/PU Composites

图3

纯PU和HA/PU复合材料的TG与DTG曲线

Figure3.

TG and DTG curves of pure PU and HA/PU Composites

2.4 HA/PU复合材料的玻璃化转变温度

纯PU和HA/PU复合材料的差式扫描量热法分析(differential scanning calorimeter,DSC)曲线如图 4所示,可见纯PU的玻璃化转变温度(Tg)为63.29 ℃左右,HA/PU复合材料的Tg约为74.16 ℃。HA/PU的Tg高于纯PU的Tg,原因是加入HA后削弱了PU基体内分子链的柔顺性,分子链段的活动能力下降,加之HA使得氢键作用增强,提高了PU分子链间的相互作用力,限制了高分子链的内旋转,达到相应转变的链段运动所需热能增大,复合材料的Tg升高。此外,HA/PU复合材料在62.18 ℃附近出现了一个吸热峰,原因是随温度的升高,PU基体内侧基、支链、官能团、链结等小尺寸运动单元,它们的运动活化能较低,所需运动空间较小,故在未达到玻璃化转变点之前,为达平衡状态,出现了松弛现象,产生吸热峰。

图4

纯PU和HA/PU复合材料的DSC曲线

Figure4.

DSC curves of pure PU and HA/PU Composites

图4

纯PU和HA/PU复合材料的DSC曲线

Figure4.

DSC curves of pure PU and HA/PU Composites

2.5 HA/PU复合材料的力学性能分析

不同HA含量的HA/PU复合材料的拉伸强度和断裂伸长率变化曲线如图 5所示,可见复合材料的拉伸强度与断裂伸长率的变化趋势相一致。在HA含量为20%时,拉伸强度达到最大(6.83 MPa),与纯PU(2.03 MPa)相比,提高了236.45%;同时断裂伸长率也达到最大(861.17%),与纯PU(353.95%)相比,提高了143.30%。由此可见,在PU基体中添加适量的HA,可提高复合材料的力学性能。增强原理概括为以下3点:①由于HA粒子均匀分散在PU基体中,当复合材料受外力作用时,作为分散相的刚性HA粒子能够改变裂纹的扩展方向,吸收部分能量和分散应力,从而延缓破坏性裂纹的生长速率,提高材料的强度;②由于HA表面富含-OH,能与PU中的-NCO基团反应,共价键和氢键共同作用使HA/PU复合材料的界面粘结强度增强[13],改善HA颗粒与PU基体间的应力传递,有效地将能量在传递过程中耗散,而对复合材料的整体强度影响较小[11, 14]。③软、硬链段形成微相分离,使氨基甲酸酯硬链段的结晶性更好,而结晶和定向排列使聚合物分子间更容易形成氢链,即能产生较好的有序结晶,结晶的阻旋作用和聚合物链段迁移,最终使得HA/PU复合材料表现出优异力学性能。从图中还可以看出,当HA含量超过20%时,HA/PU复合材料的拉伸强度和断裂伸长率均呈下降趋势,原因在于随HA含量的增加,开始在基体中出现团聚现象,导致其表面积减小,使得HA与PU基体间的相互作用减弱[15],甚至削弱氨基甲酸酯间的氢键作用,同时当材料受外力时,微粒团聚处易产生应力集中,降低了HA/PU复合材料的力学性能。

图5

HA含量对HA/PU复合材料力学性能的影响

Figure5.

Effect of HA content on mechanical properties of HA/PU Composites

图5

HA含量对HA/PU复合材料力学性能的影响

Figure5.

Effect of HA content on mechanical properties of HA/PU Composites

2.6 MG63细胞形态及增殖分析

利用倒置显微镜可观察到细胞围绕HA/PU复合材料的边缘生长,细胞数目随时间逐渐增长,且形态良好。图 6是HA/PU复合材料与MG63细胞共培养7 d(图 6左)和11 d(图 6右)后的扫描电镜图。可见,MG63细胞与复合材料共培养7 d时,细胞呈纺锤状及多角形,贴壁生长,此时细胞层数较少,但无细胞凋亡现象。培养11 d时,细胞生长旺盛,形态多为三角形及多边形,其数目、层数明显增加,成密集排列,通过伪足与材料紧密联系。由此分析表明,HA/PU复合材料对细胞正常黏附、增殖无不良影响。

图6

HA/PU复合材料与MG63细胞共培养7 d和11 d后的扫描电镜图

Figure6.

SEM images of MG63 cells cultured on HA/PU Composites for 7 days and 11 days

图6

HA/PU复合材料与MG63细胞共培养7 d和11 d后的扫描电镜图

Figure6.

SEM images of MG63 cells cultured on HA/PU Composites for 7 days and 11 days

采用MTT法,以直接接种于培养板上的细胞为对照,比较MG63细胞在HA/PU复合材料上的增殖情况,见图 7,由图可见随着时间增长,实验组与空白对照组细胞的数目均呈上升趋势。在第1天和第4天时,实验组MTT值明显高于空白对照组(P<0.05)。在第7天和第11天时,实验组的MTT值增加幅度低于对照组,分析其原因可能是由于细胞排列致密,在加入DMSO后6 min轻度震荡,不足以充分发挥DMSO的溶解作用。因此,造成实验组的MTT值增长幅度下降。由细胞实验结果表明,HA/PU复合材料对MG63细胞的正常生长、黏附、增殖无不良影响。为进一步排除HA/PU复合材料植入体内后发生免疫排斥及急性毒性等不良生物学反应,本课题组将在后续的实验中,把HA/PU复合材料植入大鼠脊侧肌肉内,定期观察植入材料及周围肌肉组织情况,为此复合材料的体内安全性、相容性提供参考依据。

图7

MTT法检测MG63细胞培养增殖情况

Figure7.

Results of proliferation of MG63 cells cultured on composites with MTT

图7

MTT法检测MG63细胞培养增殖情况

Figure7.

Results of proliferation of MG63 cells cultured on composites with MTT

3 结论

(1)采用原位复合法制备的HA/PU复合材料,HA粒子均匀分散于PU基体中起弥散强化作用,断口形貌分析表明复合材料存在微相分离结构。

(2)将纯PU与HA/PU复合材料对比分析,发现加入适量HA提高了复合材料的热稳定性及玻璃化转变温度,且可同步提高PU材料的拉伸强度与断裂伸长率,当HA质量分数为20%时,HA/PU复合材料的拉伸强度和断裂伸长率最大,分别为6.83 MPa和861.17%,与纯PU相比,分别提高了236.45%和143.30%。

(3)采用MG63细胞与HA/PU复合材料共培养方法,发现复合材料对细胞的粘黏与增殖并无不良影响,生物相容性良好。

引言

羟基磷灰石(hydroxyapatite,HA)具有良好的骨融合性和成骨活性,能与骨组织形成牢固的化学键合[1-2]。但纯的HA因脆性大、力学性能差、加工困难等缺点[3],限制了它作为硬组织修复材料在承重部位的应用。聚氨酯(polyurethane,PU)材料以其优异的力学性能、良好的生物相容性和易加工性,在植入体内的医疗器械和人造器官等生物医学领域发挥着重要作用[4-5]。另外,PU的可设计性强,可通过选择不同嵌段和调节软硬段比例,从而合成出具有不同化学结构、力学性能和热性能的PU,以满足不同的应用需求[6],但PU缺乏与骨键合的生物活性。因此,制备羟基磷灰石/聚氨酯(hydroxyapatite/polyurethane,HA/PU)复合材料有望综合二者的优点,从而得到综合性能良好的骨替代材料。

近年来,国内外此类复合材料的制备方法主要有共混法(包括溶液共混法、干态共混法和熔融共混法)、溶胶凝胶法、仿生矿化法、原位复合法等[7-8]。其中,共混法操作简单、易于工业化,不足在于只是简单的物理混合,无化学结合,制得的复合材料界面结合力弱、力学性能差,虽采用偶联剂修饰可起到积极作用,但因成本较高而受到限制。溶胶-凝胶法可较好地解决纳米粒子团聚问题,并与聚合物基体形成化学键结合,但溶剂挥发致使材料收缩、易脆裂,且前驱物价格昂贵、毒性大。而仿生矿化法以生物体内的生物矿化机理为依据,可望所得复合材料更接近于人体骨成分,但其制备周期长且工艺还有待进一步完善。相比之下,原位复合法综合了物理共混和化学反应二者的优点,制备过程中聚合物分子的末端基团与纳米粒子表面发生化学反应而形成一点或多点锚固,大分子链外展形成空间位阻,且原位复合形成的网络结构可稳定纳米HA粒子,因而阻止了纳米粒子的团聚现象。此外,原位复合过程中纳米粒子和聚合物基体界面处产生的化学键合,可提高复合材料界面结合强度,进而提高了复合材料的力学性能。

本文采用原位复合法制备了HA/PU复合材料,并对该复合材料的断面微观形貌、热稳定性、玻璃化转变温度、力学性能及生物相容性进行了测定分析。

1 实验部分

1.1 材料及来源

蓖麻油(castor oil,CO,分析纯),为天津市富宇精细化工有限公司产品;异佛尔酮二异氰酸酯(isophorone diisocyanate,IPDI,化学纯),为国药化学试剂有限公司产品;1,4-丁二醇(1,4-Butanediol,BDO,分析纯),为天津市光复精细化工研究所产品;二月桂酸二丁基锡(dibutyltin dilaurate,DBTDL,分析纯),为北京华业寰宇化工有限公司产品;HA为自制纳米粉末,干燥密封保存;二甲基亚砜(dimethyl sulfoxide,DMSO)为国药基团化学试剂有限公司产品;人骨肉瘤细胞(MG63细胞)为美国ATCC公司产品,细胞培养采用常规方法。

1.2 HA/PU复合材料的制备

以IPDI、CO、BDO、DBTDL、纳米HA为原料,采用原位复合法制备HA/PU复合材料,反应中异氰酸酯(-NCO)摩尔数与总羟基(-OH)摩尔数(包括CO与BDO)之比为1.05∶1。制备过程如下:①按组分配比准确称量CO,加入到装有电动搅拌器的三口烧瓶中,按比例缓慢添加自制HA粉末并搅拌均匀,在110~120 ℃下真空减压、脱水2 h;②降温至40 ℃,称量计量的IPDI置于恒压滴液漏斗中,在氮气保护下,缓慢滴加至三口烧瓶中,保温反应3 h; ③反应停止后,真空脱泡30 min,得到HA/PU预聚体;④随后将预聚体加热到40 ℃,加入计量的扩链剂BDO,迅速搅拌均匀,再加入0.3 wt%的催化剂DBTDL,搅拌、真空脱泡10~15 min;⑤将混合溶液倒入预热并涂覆脱模剂的模具中,置于电热干燥箱中,70 ℃条件下固化20 h,制得HA/PU复合材料,室温放置7 d后,对其进行性能测试。

1.3 HA/PU复合材料的物化性能测定

采用日本日立公司的S-570型扫描电镜(scanning electron microscope,SEM)观察HA/PU复合材料断面微观形貌。热稳定性测定在TGA/SDTA851e型热重分析仪上进行,测试温度为50~550 ℃,升温速率10 ℃/min,载气为氮气,气流速率为10 mL/min。采用DSC822e型差式扫描量热仪对试样的玻璃化转化温度进行测定,升温速率10 ℃/min,载气为氮气,气流速率为10 mL/min,测试范围为30~180 ℃。纯PU与HA/PU材料静态力学性能利用XWW-10KN型电子万能材料试验机,依据国标GB/T 1040-92法进行测试,实验试样采用Ⅰ型试样(双铲型),断裂伸长率的计算见式(1)。

| ${\varepsilon _\tau } = \frac{{G - {G_0}}}{{{G_0}}} \times 100\% $ |

式中,ετ——断裂伸长率,%;G0——试样原始标距,mm;G——试样断裂时标线间距离,mm。

1.4 生物相容性实验

HA/PU(HA质量百分数为20%)复合材料经高压消毒后置于24孔板内,用培养液及小牛血清浸泡1 d,将MG63细胞按1×104 Cell/mL的浓度滴加于每孔内,随后置于标准环境(37 ℃,5% CO2,95%空气)下孵育,隔天换液。实验中以直接接种于24孔板作为空白对照组,实验组与空白组均设三个平行样本,利用倒置显微镜、扫描电镜观察不同时段细胞的形态与增殖生长情况。采用四唑盐比色法(MTT法)测试细胞的增殖率,其具体操作如下:分别于第1、4、7、11天,每组取4孔,每孔加40 μL的MTT(2.5%),在37 ℃条件下持续孵育4 h,停止培养。将孔内的培养基和MTT混合液吸弃后,每孔加入450 μL DMSO,轻摇6 min,于37 ℃孵箱中放置半小时。然后,用100 μL的加样器,每孔取150 μL,每次取75 μL,将反应液移至96孔板中。采用570 nm波长来测定各孔的吸光度(optical density,OD),求得第1、4、7、11天实验组与空白组的OD平均值,最后对实验组和空白组的细胞增殖情况进行比较分析。

2 结果与讨论

2.1 HA加入量的影响

为考察HA加入量对复合材料性能的影响,在合成纯PU条件下,异氰酸酯指数R值为1.05,扩链系数为0.9,催化剂加入量为0.3 wt%,在普通烘箱中于70 ℃固化20 h,采用预聚体法真空脱泡处理工艺,选择HA的加入量为0%、5%、10%、15%、20%、30%、40%,得到的样品外观如图 1所示。通过观察比较,当HA微晶含量在20%以内时,随HA加入量的增加,样品透明度降低,力学性能逐渐提高,但当HA含量为30%时,HA微晶开始从PU中脱出,继续增加HA含量到40%时,样品中只有最上面一层反应均匀,中间部分基本上没有参加反应,HA微晶从PU中脱出的现象较严重,表明HA与PU间的界面相容性已经变差,力学性能开始下降。由此,确定最合适的HA加入量为20%。选用上述适宜的条件合成的HA/PU样品进行性能测定。

图1

不同HA含量的样品图

Figure1.

Sample images with different HA content

图1

不同HA含量的样品图

Figure1.

Sample images with different HA content

2.2 HA/PU复合材料的形貌分析

图 2(a)为HA/PU复合材料的断面微观形貌,可见HA粒子均匀分散于PU基体中,无团聚现象,起弥散增强的作用。图 2(b)为HA/PU复合材料的低倍放大情况下的断口形貌,云雾状的浅色区域是PU硬段区,深色区域为软段区,软段、硬段分别积聚形成相互独立的微区,表现为微相分离结构。原因在于在PU中加入HA粉体后,极性基团增多,硬段分子间的相互作用力增强,使其更容易发生硬段有序化积聚形成硬段微区。此外,具柔性分子结构的BDO[9-10],与聚合物不混容,在大分子之间起到隔离作用,可减少PU链段运动的摩擦,缩短硬段相有序化松弛时间,使体系凝固时接近热力学平衡状态,即形成微相分离结构。

图2

HA/PU复合材料的断口形貌图

图2

HA/PU复合材料的断口形貌图

(a)高倍断口形貌图;(b)低倍断口形貌图

Figure2. Fracture morphology images of HA/PU composites(a) fracture morphology images at high magnification; (b) fracture morphology images at low magnification

2.3 HA/PU复合材料的热稳定性分析

与纯PU对比分析HA/PU复合材料的热稳定性,得到的热重(thermalgravity,TG)曲线如图 3(左)所示。纯PU材料起始热分解温度为250 ℃,至460 ℃左右不再分解,失重率达到97.8%,而HA/PU复合材料的起始热分解温度在260 ℃左右,温度达470 ℃后不再失重,失重率为80%,剩余20%为热稳定性良好的HA。图 3(右)为纯PU与HA/PU复合材料的微商热重(derivative thermogravimetry,DTG)曲线,可见纯PU热分解过程分三个阶段,对应于DTG曲线上的三个失重峰;而HA/PU复合材料热失重分为两个阶段。其中纯PU在250~350 ℃处的失重峰是由于PU硬段分解出现失重峰,即PU主链上氨基甲酸酯基团中的C-O键断裂,分解生成异氰酸酯和多元醇并进一步分解为胺类和CO2等气体的失重造成的,在350 ℃~400 ℃的失重峰是由于PU软段分解为乙烯、丙酮、环氧己烷等小分子有机物而产生的热失重[11-12];400~460 ℃为小分子有机物进一步分解为气体的失重峰;与之相对,HA/PU复合材料的热分解的第一阶段温度范围在260~360 ℃,是PU硬段分解的失重峰,第二阶段为360~470 ℃,是PU软段分解的失重峰。与纯PU相比,初始热分解温度和DTG曲线上的两个失重峰均向高温方向移动,说明在PU基体中添加HA,使得HA/PU复合材料的热稳定性有所提高。原因在于HA中部分-OH与未交联的末端-NCO反应生成氨基甲酸酯基团,增强了HA粒子与PU基体间的界面结合。另外,HA中部分-OH和PU基体羰基(-C=O)中的O形成氢键,增强了PU基体与HA之间的相互作用,从而提高复合材料的热稳定性。

图3

纯PU和HA/PU复合材料的TG与DTG曲线

Figure3.

TG and DTG curves of pure PU and HA/PU Composites

图3

纯PU和HA/PU复合材料的TG与DTG曲线

Figure3.

TG and DTG curves of pure PU and HA/PU Composites

2.4 HA/PU复合材料的玻璃化转变温度

纯PU和HA/PU复合材料的差式扫描量热法分析(differential scanning calorimeter,DSC)曲线如图 4所示,可见纯PU的玻璃化转变温度(Tg)为63.29 ℃左右,HA/PU复合材料的Tg约为74.16 ℃。HA/PU的Tg高于纯PU的Tg,原因是加入HA后削弱了PU基体内分子链的柔顺性,分子链段的活动能力下降,加之HA使得氢键作用增强,提高了PU分子链间的相互作用力,限制了高分子链的内旋转,达到相应转变的链段运动所需热能增大,复合材料的Tg升高。此外,HA/PU复合材料在62.18 ℃附近出现了一个吸热峰,原因是随温度的升高,PU基体内侧基、支链、官能团、链结等小尺寸运动单元,它们的运动活化能较低,所需运动空间较小,故在未达到玻璃化转变点之前,为达平衡状态,出现了松弛现象,产生吸热峰。

图4

纯PU和HA/PU复合材料的DSC曲线

Figure4.

DSC curves of pure PU and HA/PU Composites

图4

纯PU和HA/PU复合材料的DSC曲线

Figure4.

DSC curves of pure PU and HA/PU Composites

2.5 HA/PU复合材料的力学性能分析

不同HA含量的HA/PU复合材料的拉伸强度和断裂伸长率变化曲线如图 5所示,可见复合材料的拉伸强度与断裂伸长率的变化趋势相一致。在HA含量为20%时,拉伸强度达到最大(6.83 MPa),与纯PU(2.03 MPa)相比,提高了236.45%;同时断裂伸长率也达到最大(861.17%),与纯PU(353.95%)相比,提高了143.30%。由此可见,在PU基体中添加适量的HA,可提高复合材料的力学性能。增强原理概括为以下3点:①由于HA粒子均匀分散在PU基体中,当复合材料受外力作用时,作为分散相的刚性HA粒子能够改变裂纹的扩展方向,吸收部分能量和分散应力,从而延缓破坏性裂纹的生长速率,提高材料的强度;②由于HA表面富含-OH,能与PU中的-NCO基团反应,共价键和氢键共同作用使HA/PU复合材料的界面粘结强度增强[13],改善HA颗粒与PU基体间的应力传递,有效地将能量在传递过程中耗散,而对复合材料的整体强度影响较小[11, 14]。③软、硬链段形成微相分离,使氨基甲酸酯硬链段的结晶性更好,而结晶和定向排列使聚合物分子间更容易形成氢链,即能产生较好的有序结晶,结晶的阻旋作用和聚合物链段迁移,最终使得HA/PU复合材料表现出优异力学性能。从图中还可以看出,当HA含量超过20%时,HA/PU复合材料的拉伸强度和断裂伸长率均呈下降趋势,原因在于随HA含量的增加,开始在基体中出现团聚现象,导致其表面积减小,使得HA与PU基体间的相互作用减弱[15],甚至削弱氨基甲酸酯间的氢键作用,同时当材料受外力时,微粒团聚处易产生应力集中,降低了HA/PU复合材料的力学性能。

图5

HA含量对HA/PU复合材料力学性能的影响

Figure5.

Effect of HA content on mechanical properties of HA/PU Composites

图5

HA含量对HA/PU复合材料力学性能的影响

Figure5.

Effect of HA content on mechanical properties of HA/PU Composites

2.6 MG63细胞形态及增殖分析

利用倒置显微镜可观察到细胞围绕HA/PU复合材料的边缘生长,细胞数目随时间逐渐增长,且形态良好。图 6是HA/PU复合材料与MG63细胞共培养7 d(图 6左)和11 d(图 6右)后的扫描电镜图。可见,MG63细胞与复合材料共培养7 d时,细胞呈纺锤状及多角形,贴壁生长,此时细胞层数较少,但无细胞凋亡现象。培养11 d时,细胞生长旺盛,形态多为三角形及多边形,其数目、层数明显增加,成密集排列,通过伪足与材料紧密联系。由此分析表明,HA/PU复合材料对细胞正常黏附、增殖无不良影响。

图6

HA/PU复合材料与MG63细胞共培养7 d和11 d后的扫描电镜图

Figure6.

SEM images of MG63 cells cultured on HA/PU Composites for 7 days and 11 days

图6

HA/PU复合材料与MG63细胞共培养7 d和11 d后的扫描电镜图

Figure6.

SEM images of MG63 cells cultured on HA/PU Composites for 7 days and 11 days

采用MTT法,以直接接种于培养板上的细胞为对照,比较MG63细胞在HA/PU复合材料上的增殖情况,见图 7,由图可见随着时间增长,实验组与空白对照组细胞的数目均呈上升趋势。在第1天和第4天时,实验组MTT值明显高于空白对照组(P<0.05)。在第7天和第11天时,实验组的MTT值增加幅度低于对照组,分析其原因可能是由于细胞排列致密,在加入DMSO后6 min轻度震荡,不足以充分发挥DMSO的溶解作用。因此,造成实验组的MTT值增长幅度下降。由细胞实验结果表明,HA/PU复合材料对MG63细胞的正常生长、黏附、增殖无不良影响。为进一步排除HA/PU复合材料植入体内后发生免疫排斥及急性毒性等不良生物学反应,本课题组将在后续的实验中,把HA/PU复合材料植入大鼠脊侧肌肉内,定期观察植入材料及周围肌肉组织情况,为此复合材料的体内安全性、相容性提供参考依据。

图7

MTT法检测MG63细胞培养增殖情况

Figure7.

Results of proliferation of MG63 cells cultured on composites with MTT

图7

MTT法检测MG63细胞培养增殖情况

Figure7.

Results of proliferation of MG63 cells cultured on composites with MTT

3 结论

(1)采用原位复合法制备的HA/PU复合材料,HA粒子均匀分散于PU基体中起弥散强化作用,断口形貌分析表明复合材料存在微相分离结构。

(2)将纯PU与HA/PU复合材料对比分析,发现加入适量HA提高了复合材料的热稳定性及玻璃化转变温度,且可同步提高PU材料的拉伸强度与断裂伸长率,当HA质量分数为20%时,HA/PU复合材料的拉伸强度和断裂伸长率最大,分别为6.83 MPa和861.17%,与纯PU相比,分别提高了236.45%和143.30%。

(3)采用MG63细胞与HA/PU复合材料共培养方法,发现复合材料对细胞的粘黏与增殖并无不良影响,生物相容性良好。